第6回 BGA実装基板の検査の課題を解決したJTAGテストの活用事例

国内企業でJTAGテストはどのように使われているか

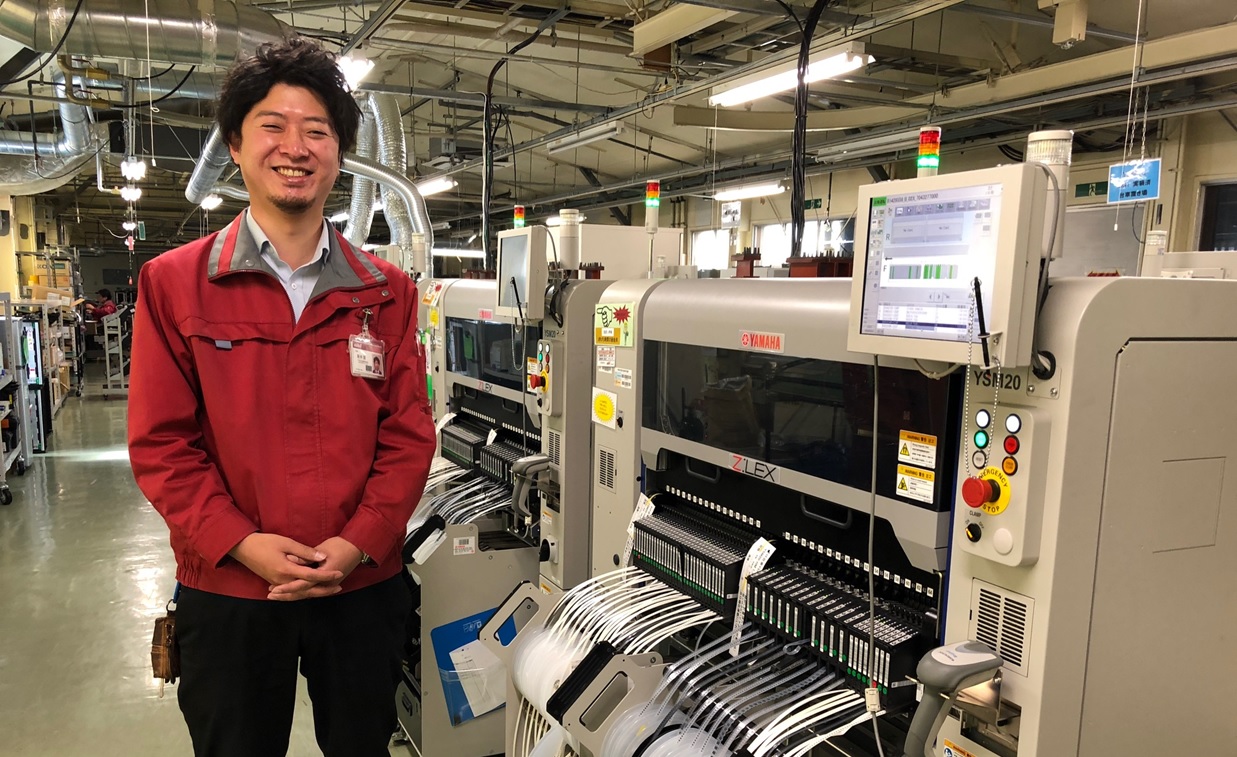

今回は、JTAGテストのユーザーである「アズビル太信株式会社 販売促進部 販促グループマネージャ 新井 慧 様」(図1)にご協力いただき、電子機器の開発・設計、プリント基板の実装・組立・検査を行う製造現場で、JTAGテストの活用事例と効果についてインタビューを行いました。

企業概要と業務内容を教えてください

アズビル太信株式会社(以降、アズビル太信)は、昭和49年6月に株式会社山武(現:アズビル株式会社)との合弁会社として創立され、コンピューター周辺機器、産業用電子機器、住宅関連機器など広い分野にわたって生産活動を展開しています。

長野県中野市にある当社では、電子機器の心臓部であるプリント基板のアセンブリは、お客様に満足していただける製品をタイムリーにお届けするため、徹底した合理化と信頼性を高めるべく高速自動実装から完成まで一貫した生産体制を整えています。

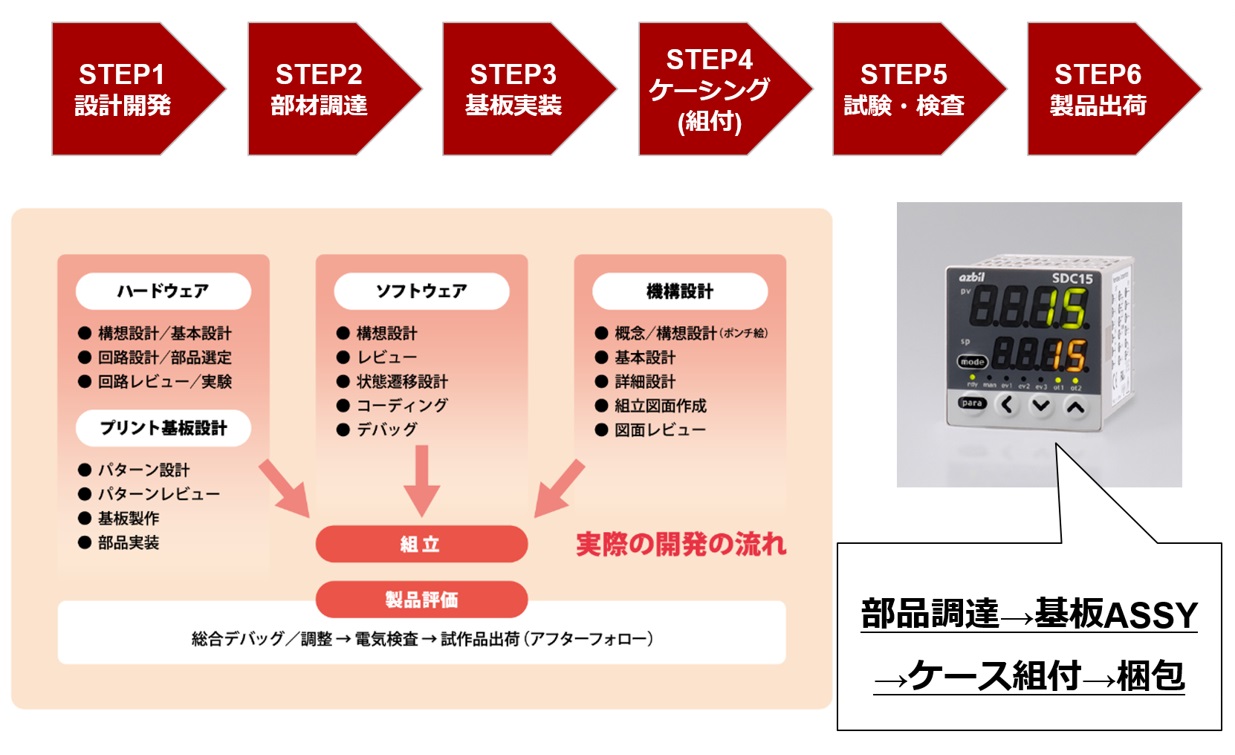

アズビルグループの製品だけではなく、EMSとしてさまざまな企業の産業機器の生産を行っており、EMS事業は図2のように、設計開発から部品調達、実装、ケーシング、試験・検査、出荷まで、お客様の製品化をサポートするために、一貫したサービスを提供しています。

なぜ、JTAGテストを導入したのでしょうか?

JTAGテスト導入前のBGA実装基板の検査は、目視検査とインサーキットテストによる検査が主流だったのですが、インサーキットテスタのピンではプローブできる箇所が少なく、検査領域が30パーセントにとどまっていました。ですので、検査を実施できない未検査領域が拡大し、市場へ不具合品が流出してしまうことが懸念されていました。また、あるお客様からBGA基板が返品されたトラブルを経験したこともあり、JTAGテストを導入することで未検査領域の課題を解決し、顧客満足の向上に繋げたいと考えました。

実際にJTAGテストを導入後に検査したBGA基板(図3)では、668ピンと144ピンの2つのBGA部品が実装されていました。生産数は400台、基板単価は約7万円でした。JTAGテスト導入前には原因不明だった不良箇所が、導入によりBGAの実装状態を把握することで特定できるようになりました。

実際にBGAの不良箇所が特定できたのでしょうか?

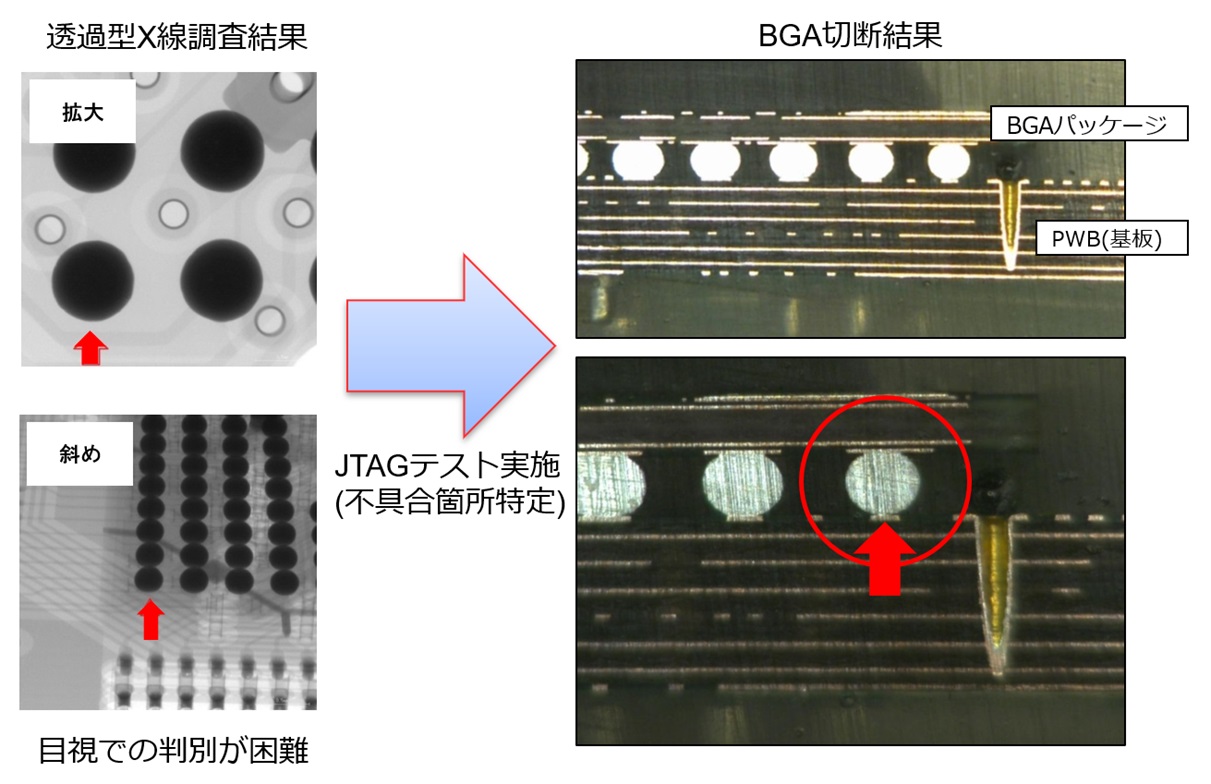

JTAGテストを導入して、想像以上に効果があったのは、BGA部品のどのピンに実装不良があるかを診断できたことでした。図4のように、透過型のX線検査や斜めX線検査では、BGAのオープン不良を判断することができませんでした。

しかし、JTAGテストでは、瞬時に不良箇所が自動診断できたのです。不良箇所を特定できるようになりましたので、そこの断面解析を行い、真の不良原因を究明することができるようになりました。

BGAの実装保証以外でも効果はありましたか?

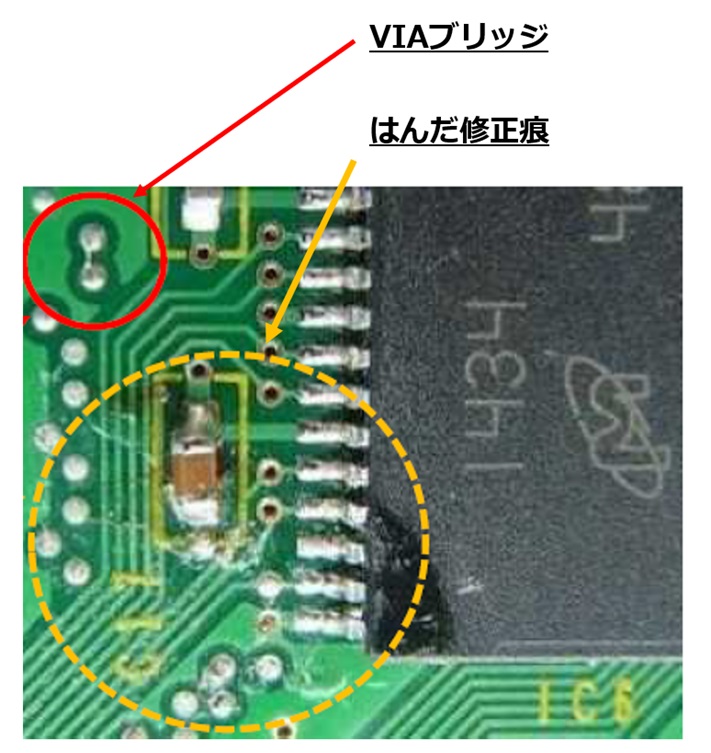

JTAGテストはBGA部品のテストにのみ有効な検査手法だと考えていたのですが、図5の「はんだ修正痕」によるブリッジの不具合や「VIAブリッジ」も特定することができたことは想定外のメリットでした。JTAGテストの診断結果では、どこの配線がブリッジしているか分かるため、故障解析にかかる時間を大幅に短縮することができました。

当初の導入目的は達成されたのでしょうか?

そうですね、まず「未検査領域を無くしたい」という目的は達成できたと考えています。BGA部品の実装においては、従来設備で検査できない未検査領域をいかにカバーするかが大きな課題でした。JTAGテストの導入により、未検査領域を大幅に削減して、ほぼ100%の検査カバレッジを達成できました。

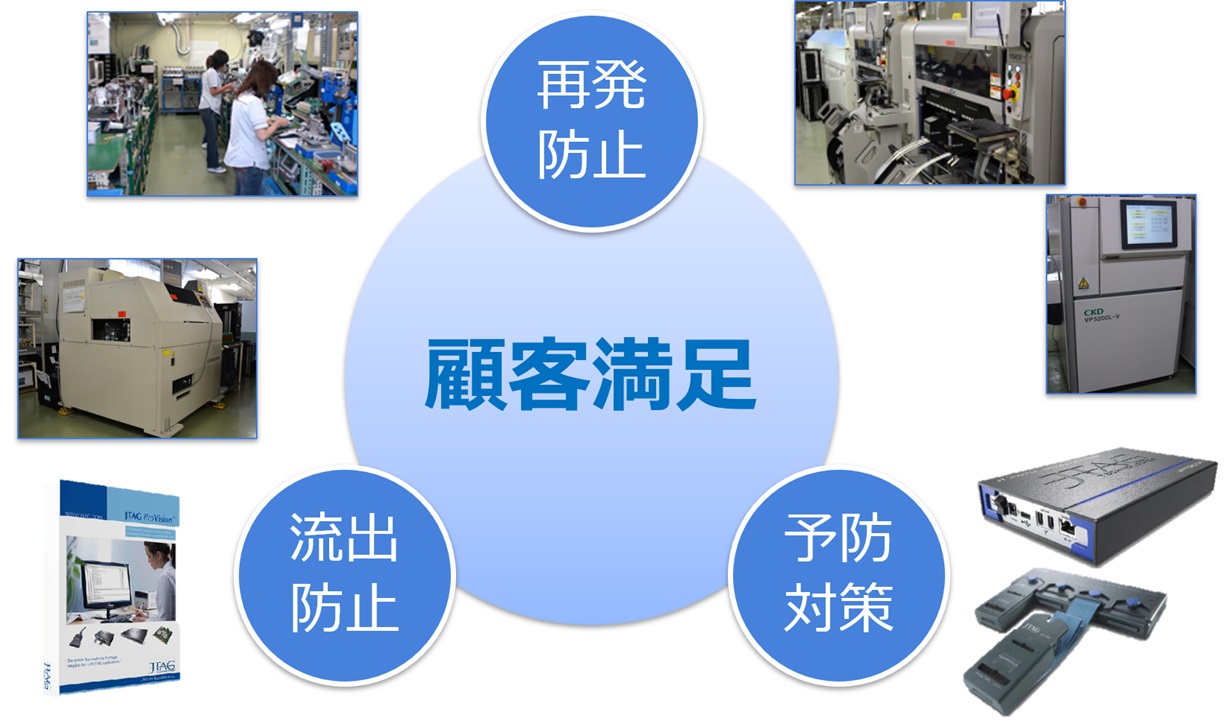

また、JTAGテストは、通電試験によりBGAはんだオープン不良箇所を特定できるため、得られた不良データを上流工程へフィードバックすることができ、本質的な品質向上にも取り組めています。今後も図6のように、不具合品の再発防止・流出防止はもちろんのこと、予防対策にも取り組み、顧客満足の向上に努めていきます。

実は導入前に「隠れた工数を削減したい」という目的もありました。不具合が発生した際には、BGAパッケージの不具合箇所を特定するため、X線による解析を行っていましたが、はんだ不良がオープンである場合には、膨大な時間と工数を要していました。JTAGテストの導入により、ショートかオープンかに関わらず不具合箇所の特定と解析時間を短縮することができました。

まだJTAGテストを導入していない方へのメッセージはありますか?

バウンダリスキャンの効果を最大限に得るためには、設計者が「品質に関する設計」を考えることが重要だと実感しています。もし、ある工程で不良が見つかると、工程が後ろに進めば進むほど、負のコスト(品質ロスコスト)が膨れ上がってしまいます。

この負のコストを抑えるためには、「不良品を入れない(部品の管理)」「不良品を作らない(作りやすい設計:DFM)」「不良品を出さない(テスト容易化設計:DFT)」「繰り返さない(不具合の真の原因追及)」「混ぜない(不具合品の混入防止)」ことが重要になります。

この考え方を製造部門だけではなく、設計部門にも浸透させて、品質に関するコミュニケーションをとることが成功のカギになるのではないでしょうか。

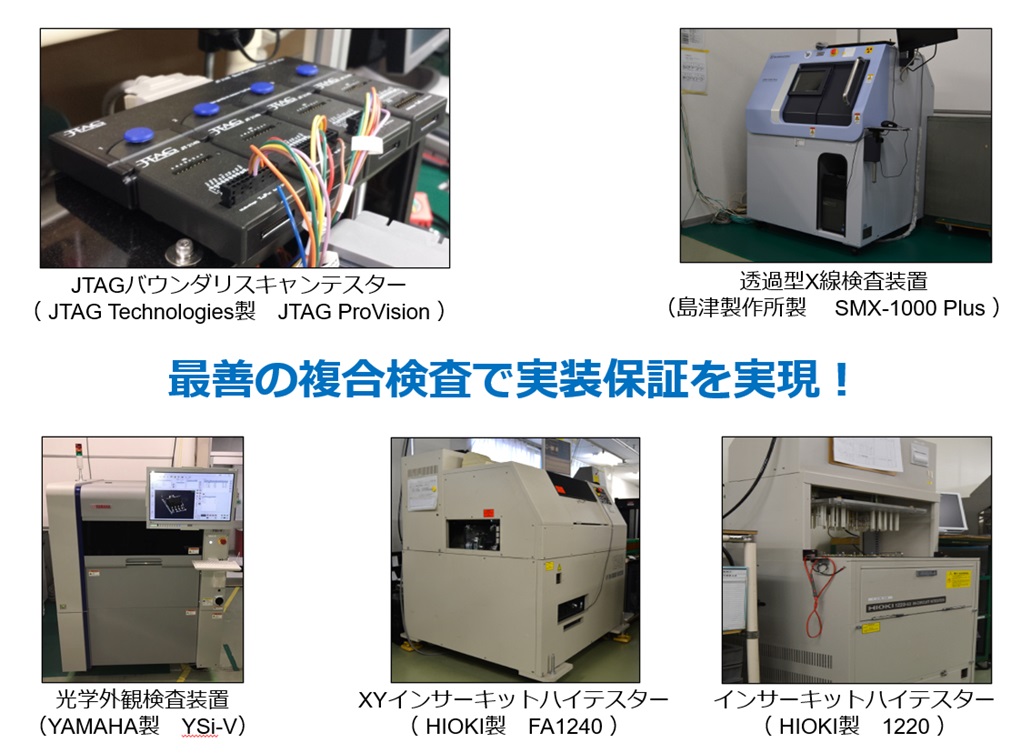

アズビル太信では、BGA部品の小型化、狭ピッチ化とチップ部品の微細化が進む中、基板の構成に合わせて、図7のような最善の複合検査により、実装保証を行っています。また、さらなる品質向上を目指して、未来の検査への取り組みを進めています。

例えば、JTAGテストとインサーキットテストをインライン検査として組み合わせることにより、高い組立品質を実現したいと考えています。また、各検査工程で得られたデータを上流工程にフィードバックすることにより、本質的な品質向上の実現を目指そうとしています。不具合品の再発防止・流出防止はもちろんのこと、予防対策にもしっかりと取組み、顧客満足の向上に努めていきます。これからも「品質第一・安全・安心・お客さまを大切に」の考え方に徹して、製品の製造・販売からサービスに至るすべての活動にわたり、確実かつ迅速な品質保証ができる体制を確立していきます。

次回予告「JTAGテストと環境試験器による品質保証の改善策」

エレクトロニクスの先端技術は、より小さく、より高性能へと進化を遂げています。製造現場では、狭ピッチBGAの実装保証が課題となっている中、今回インタビューにご協力いただいたアズビル太信様では、多様化するニーズに的確に応えるべく、BGA部品の実装保証をバウンダリスキャンで実現し、効果を上げていることが分かりました。また、将来のさらなる高密度実装基板のテストに対する取り組みが進んでいることを感じました。

次回は、「JTAGテストを活用した品質保証の取り組み」というテーマで、皆様の製品の品質向上をJTAGテストと環境試験とを組み合わせて実現する方法をご紹介します。

|

取材先プロフィール 新井 慧(あらい けい) アズビル太信 株式会社 長野県長野市出身。小学校~高校まではアイスホッケー、大学時代はアルバイトとして始めたバーテンダーに熱中。 2011年3月 工学部機械科を卒業。 2011年4月 アズビル太信に入社。入社後より、産業機器のお客様を中心に、営業として活動。また、エレクトロニクス実装学会の講演活動を通じて、日本のモノづくり品質を向上させる活動を推進している。 2018年2月 検査技術委員会の公開研究会にて講演。 2018年11月 バウンダリスキャン研究会の公開研究会にて講演。 |

[sc name=”andor_footer_001″][/sc]