【第2回】 脱製造からの手戻り! DFM検証をデジタルデータ化しませんか?

Club-Z読者の皆さま、こんにちは。

レイアウト設計者の方は、熱やノイズ、高速配線など、さまざまな要件の解決に取り組まれていることと思います。ただ、DRCやシミュレーションなどを駆使し、それらの課題をせっかく解決しても、基板製造メーカーや部品実装部門から「作れない」「歩留まりが悪い」などといわれて手戻りが発生し、余計な作業が発生しているといったことはないでしょうか。

今回は、設計段階での製造性や実装性検証のご相談の事例と、この検証における取り組みについてご紹介します。

【ご相談事例】

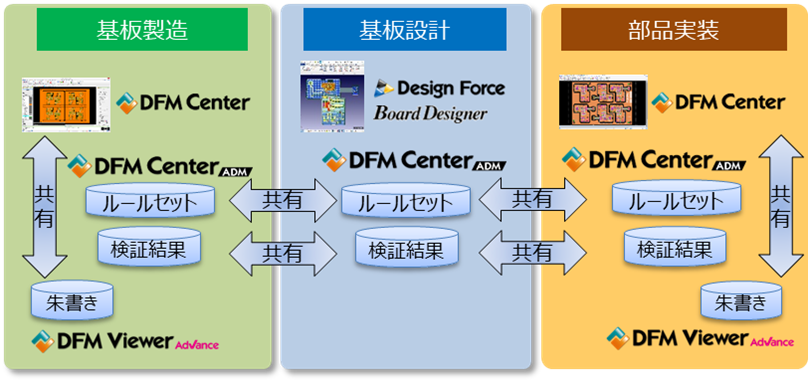

図研では、製造性、実装性の検証ツールとして、DFM Center ADM(以降ADM)をリリースしており、こういった課題を解決するためにお役立ていただいています。

ADMの概要と、チェック項目例

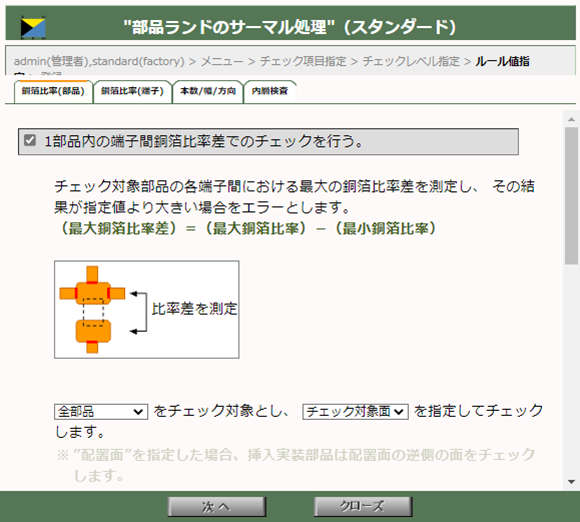

ADMでは、製造性・実装性のチェックをDesign Force上で実行し、結果を確認できます。ルール設定はWebベースのGUIで行い、設計データとは独立して管理が可能です。権限も管理できるため、ルールを参照しようとしたエンジニアが、誤ってそのルールを編集してしまうといった事態も防ぐことができます。

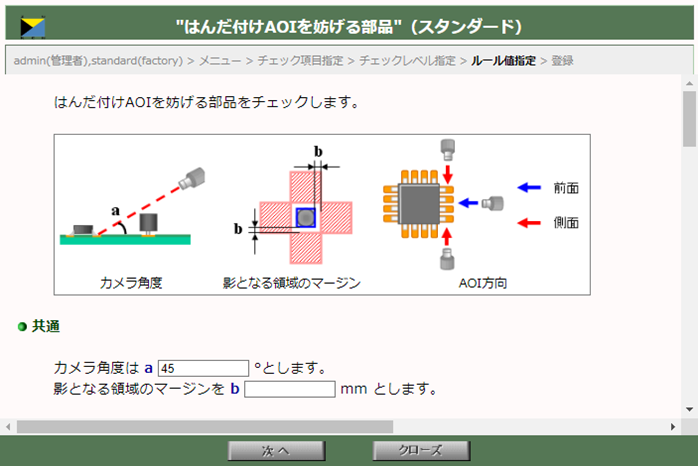

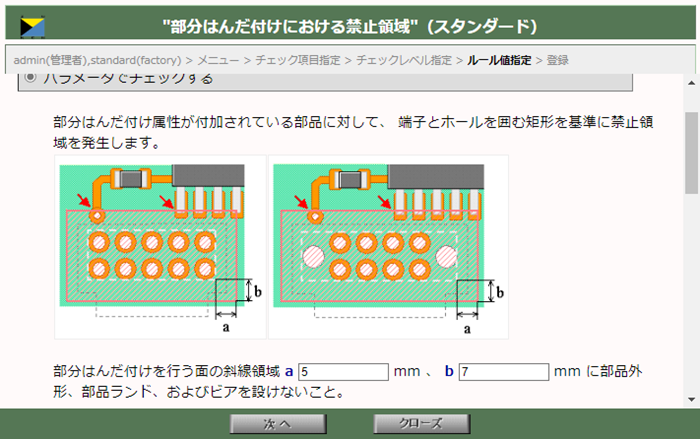

いくつか項目例を紹介しますが、これらの項目はDRCでのチェックは難しいため、目視でチェックされていることが多いのではないでしょうか。

AOIで正しく検査できるように、パラメータとして与えたカメラ角度と、部品の高さ情報から、検査の妨げになる部品を検出します。

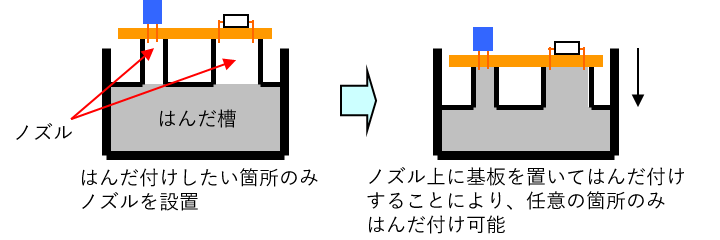

部分DIP(*2.)をする際のショート発生を防ぐために、端子やホールを基準に仮想領域を発生し、ビアやランドが入らないことを検査します。

チップ立ちを防ぐために、各端子の配線幅比率が大きい部品を検出します。

|

|

|

||

| はんだ付けAOIを妨げる部品 | 部分はんだ付けにおける禁止領域 | 部品ランドのサーマル処理 |

上のスクリーンショットは、これらの項目の設定画面です。Webブラウザでの設定のため、設定情報を部門間で共有することもできます。チェック内容が画像で示されるため、把握しやすくなっています。

独自の項目が作れる「任意チェック」機能

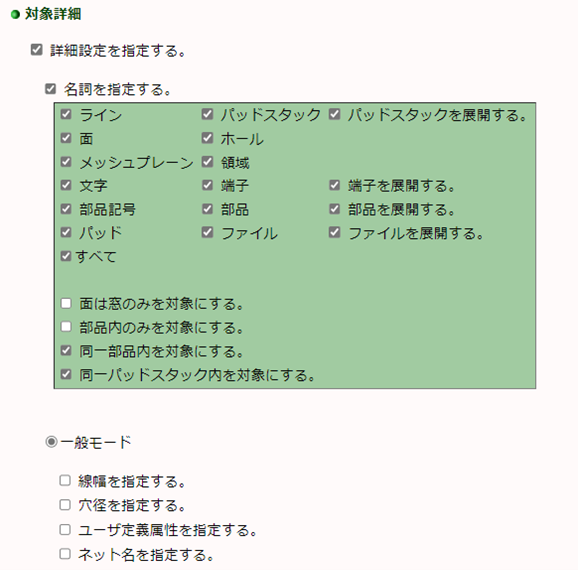

また、ADMでは、上記のような項目に加え、チェックの対象と検査方法を指定するだけで独自のチェック項目が作れる「任意チェック」という仕組みがあります。

例えば、基板上にラベルのスペースが必要な場合、そのスペースを非回路部品化しておき、その有無をチェックする、などです。

「有無」以外にも検査方法として、「コーナー径」や「包含」など、測長とはちょっと違った項目が含まれています。またチェック対象物は、必要に応じて条件を詳細に指定することもできます。

予め用意されていない項目は、人手によるチェックでカバーされることが多く、そのために、検証の品質がばらつく要因にもなりますが、多くのお客様がこちらの仕組みを使って、自動化率を向上させています。

貴社でも、目視として残ってしまっていた項目をシステム化し、特定の作業者に依存しない仕組みづくりに取り組んでみませんか?

|

|

|

| 任意チェックの検査方法 | 任意チェックのチェック対象指定 | |

| 測長以外にもさまざまな検査方法 | 名詞だけでなく、ネットや属性等も条件に使用可能 |

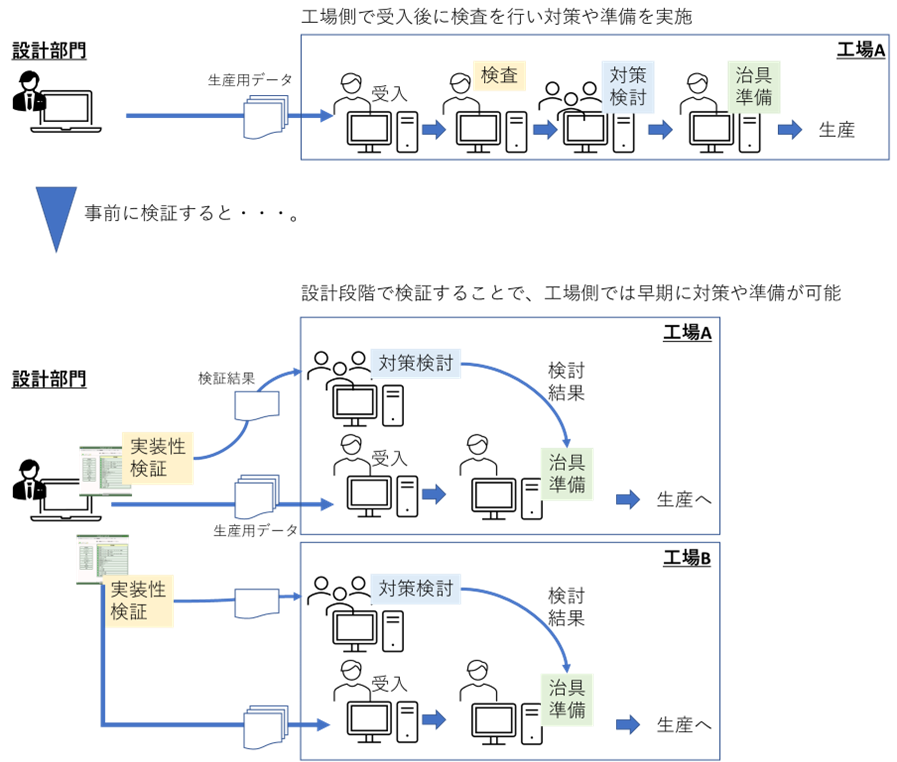

ルールの使い分けによる、複数工場での活用

また、ADMでは、ルールを複数用意して使い分けができるので、各工場のルールを用意しておけば、工場ごとのルールで検証でき、工場増減の際の管理も比較的容易です。

すべての工場向けの検証をパスすることが基本としても、特定の工場のみがNGであれば、数量や製品の特性などを考慮した上で、検証をパスした工場での生産とする、といった判断の要素としてもお使いいただけるかと思います。

その他、転注先選定の際のスペックチェックなどにも応用が可能です。設計側で早い段階で検証することによる「生産側でも早くに対策を検討したり、治具の準備を始められる」「初回から品質の高いデータをリリースできる」といった効果は、メリットとして喜ばれています。

また、工場側とコミュニケーションが取りやすくなり、なぜその状態がよくないのかなどについても会話できるようになり、設計のスキルアップにもつながっている、といったお話も寄せられています。

逆に懸念される点として、どんな値をルール値にすればよいのか分からないといった声を伺いますが、生産側としても設計側で検証が実行されていることはメリットになりますので、一定のルールを決めて運用しつつ、判断が難しいものは生産部門と一緒に検討し解決していくことで、精度を上げていくことができます。

チェック結果ファイルの活用で設計側、製造・実装側双方にメリット

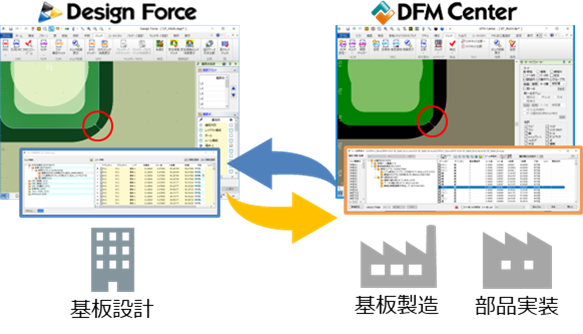

ADMでは製造・実装側とのチェック結果のやり取りをチェック結果ファイルにて行うことができます。

チェック結果には、状態を示すフラグとコメントを入力することができるので、この仕組みを使用し、設計側から渡したチェック結果ファイルに、生産側で修正が必要な箇所にフラグの設定をし、必要に応じてコメントを入力してもらいます。設計側では、フラグを元に修正が必要な箇所をフィルタリングして表示したり、コメントを参考に修正作業を行えます。

開発側ではドキュメントとCADを見比べる必要がなくなり、生産側ではドキュメント作成の工数を削減できるため、双方にメリットがあります。

チェック結果の確認やコメントのアップデートは、Design Forceだけでなく、生産側で使用されるDFM CenterやDFM Viewer Advanceでも可能です。

ADMによる製造性・実装性検証のシステム化のまとめ

いかがでしたでしょうか?

レイアウト設計では、熱やノイズなど、クリアしなければいけないさまざまな課題があり、製造性や実装性のシステム化まではなかなか手が回らないといったことがあるかもしれません。

しかし、一度システム化してしまえば、作業の効率が上がったり、部門全体での品質が上がったり、製造・実装拠点とのコミュニケーションロスが減少したりといった効果が期待できます。

また、検証結果もデジタルデータ化しますので、それを解析することで、頻出するエラーの基準値が適切かどうかを見直したりといった用途でも活用ができそうです。

貴社も製造性・実装性検証のシステム化に取り組んでみませんか?

今回ご紹介したDFM Center ADMのリーフレットをご用意しています。ぜひご覧ください。

ZUKEN digital会員の方は、事前にログインを済ませていただき、以下のボタンをクリックしてください(情報入力なしでダウンロードしていただけます)。

ZUKEN digital会員でない方は、この機会に会員登録いただくか、以下のボタンからダウンロードフォームにお進みください。

また、今回の内容に関連したアンケートをご用意しましたので、ぜひ回答にご協力ください。