「省資源・低電力で環境に優しいプリンテッドエレクトロニクスって?」

みなさんこんにちは。Club-Zでは回路設計・基板設計の効率化に関する記事が多いですが、今回は製造用データの設計・出力のお話しです。

最近注目のIoT機器やウェアラブル機器などには、様々な小型・超薄型デバイスが搭載されています。有機ELなど丸めて持ち運べるくらい薄型のディスプレイもでてきています。その薄さを実現するために使われている技術をご存知ですか?みなさんが開発している製品にも応用できるかもしれないこの技術、今のうちに簡単に押さえておきましょう。

最近話題のキーワード「IoT」や「ウェアラブル」それらの機器に共通する課題は何だと思いますか? すぐに思いつく課題としては、小型化と軽量化、省電力化があります。

それ以外にも、例えばウェアラブル機器ならば、身に付けるため着心地や付け心地、デザイン性なども合わせた製品が求められます。軽いだけでなく、曲面のデザインを採用したり、タッチパネルなど操作性も意識するような要求に応えられるデバイスとして注目されているものに、有機ELディスプレイがあります。最近では丸められる有機ELディスプレイも市場に出始めています。このような小型化・軽量化を支えている技術の一つが、今回ご紹介するプリンテッドエレクトロニクスなのです。

プリンテッドエレクトロニクス技術は、電子ペーパーや電池、照明、センサーなど様々なデバイスに利用され始めています。小型化・軽量化以外にもさまざまなメリットがあるプリンテッドエレクトロニクス、その中のInkjet技術について簡単にご紹介します。

どうして注目されているの?

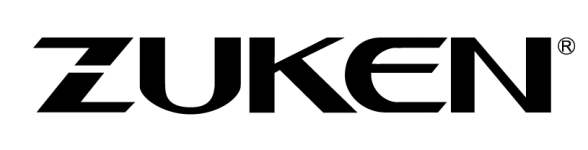

プリンテッドエレクトロニクスを簡単に言いかえると、「印刷技術を用い、電子回路やデバイスを形成する技術」ということになります。この技術を活用すると、一般的な基板の製造工程「基材にメタル層形成→レジスト層形成→パターン露光→現像→エッジング→レジスト剥離」に対して、基材に導電性インク等などを直接印刷することで工程を大幅に簡素化できます。

しかし、注目されているのは工程の簡素化のためだけではありません。一番の要因はこのプリンテッドエレクトロニクス技術が、「製造業で頻繁に耳にするさまざまな問題に対応できる技術になりうるから」です!

具体的には、

① 製造工程の簡素化による設備投資の低減

デジタル機器は価格下落や製品サイクルの短期化がますます進み、なるべく少ない設備投資で製品を開発する必要があり、製造工程の簡素化はその投資リスクを最小限にできる。

② 製品の薄型・大面積化に対応

回路を柔らかいフィルム基板にも印刷できるため、薄型・大面積デバイス製品に利用できる。

③ ウェアブル製品開発

フレキシブルにどこへでも回路を付けられるため、小型でかつ高付加価値の製品が開発できる。

④ 超低価格製品の実現

新聞や雑誌を刷るように、印刷によって大量に高速に製造でき、フレキシブル・ソーラーなどの使い捨て製品への利用が期待できる。

⑤ 環境面への考慮

省資源・有害物質低減、低エネルギー生産など、環境面を考慮した生産が行える。

など、多くの可能性を秘めています。

注目すべきは、インクジェット技術

みなさんもご存じのように、印刷で回路形成する技術はハイブリッドICなどのセラミック基板に導体や抵抗ペーストを印刷する「厚膜印刷回路」があります。セラミック基板は硬く、耐熱性、耐摩耗性などに優れた特徴を持ち、車載用機器や高周波機器などで利用されています。

これに対して近年注目されているものは、インクジェットを使ってフィルム等に回路を形成するもので、薄い・軽い・壊れにくいという特徴を持ち、照明や液晶ディスプレイ、有機EL、電子ペーパー、RFID(※1)、太陽電池、燃料電池などでの活用が研究されています。

インクジェット技術の抱える課題

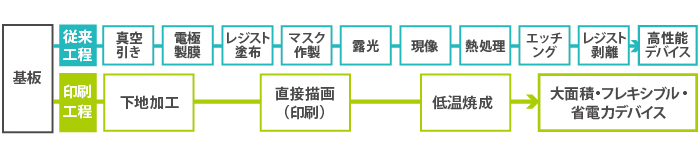

インクジェットによるプリンテッドエレクトロニクスには、まだ課題が残されています。主な課題はデータ作成方法と材料コストです。

まず、一つ目のデータ作成の課題ですが、インクジェットによって回路形成するには、製造用のデータとしてラスターデータが必要となります。電気系CADのほとんどはデザインデータをベクターデータとして持っていますが、ラスターデータでの編集や出力はできません。よって、現状では機構系CADでデータを作成し、その図面からラスターデータを起こしたり、Excelなどでラスターデータを編集することも多いようです。

しかし、このような方法だとDRCなど電気的なチェックは行えません。そのため、入力・編集ミスによる手戻りも多くなってしまいます。

また、市販のペイントツールを使って編集を行おうとしても、インクジェット工法向けの機能がなかったり、膨大なデータ量となる高解像度のラスターデータを扱えなかったりと、編集が難しいのが現状です。

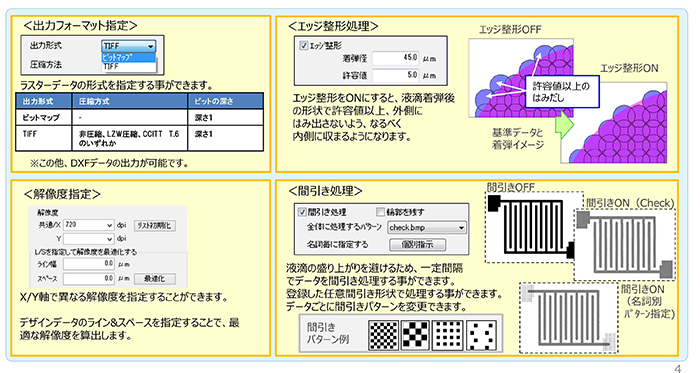

次に二つ目の課題、コストです。装置に渡すラスターデータを出力する際には、液滴量の調整や各種インクジェット装置の機構的な違いへの対応が必要です。しかし、ここでも専用データを出力するツールが無いと、最適化したデータを出力するのに時間がかかります。しかも、試作を繰り返し行うことで精度を上げるしかないので、当然、コストに跳ね返ってしまいます。近年は材料(インク/ベース基材)のラインアップが増加しており、選択肢は広がっているものの、材料の価格はまだまだ高値です。よって、いかに試作回数を減らすかも考える必要があります。

専用CADツールで課題を解決

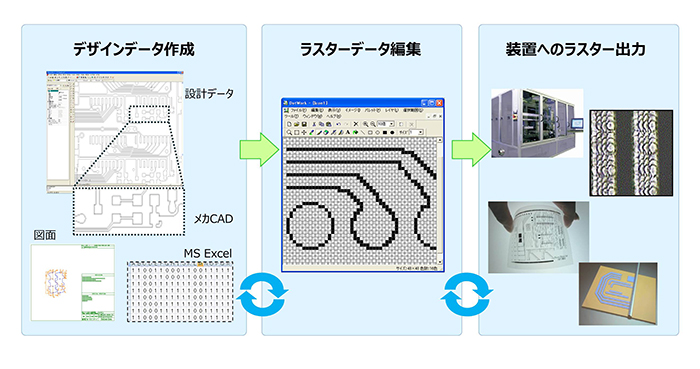

先にあげた課題(作業の手間と試作回数を削減する)を解決するために、図研はインクジェット工法を対象に製品開発を効率化するためのプリンテッドエレクトロニクス専用CADツール「DFM Inkjet」を提供しています。

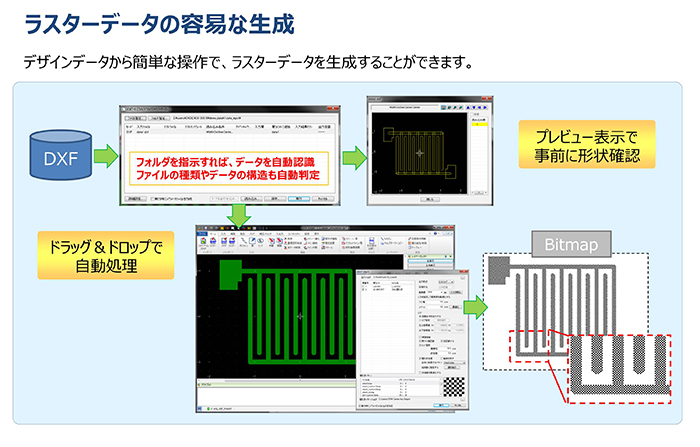

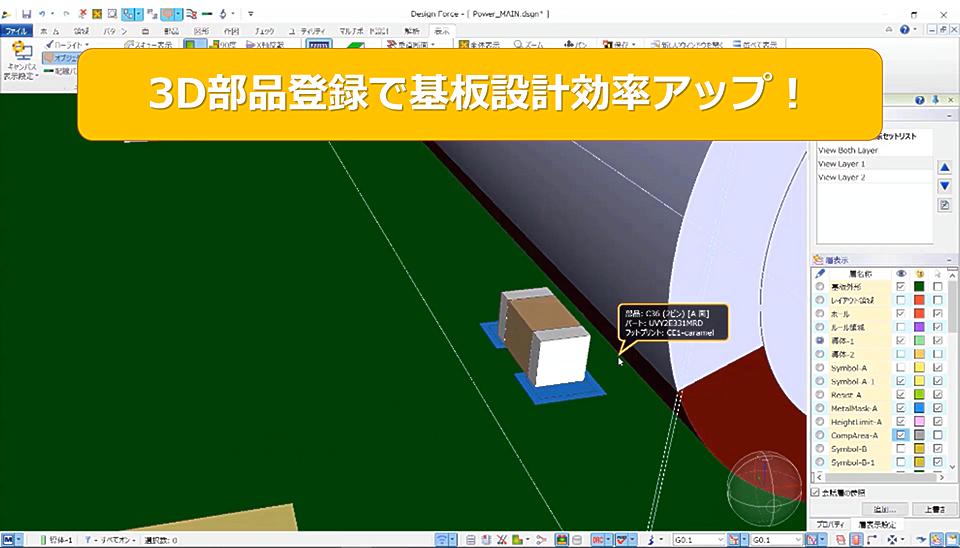

DFM Inkjetは、Design Forceで設計したデータをはじめ、さまざまなデザインツールで作成したベクターデータを読み込み、各種専用パラメータを基にインクジェット用の描画シミュレーションを行い、最適なラスターデータを生成してインクジェット装置に渡すことができます。

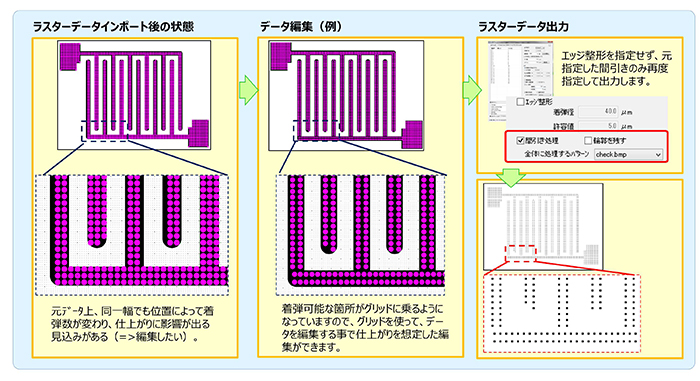

DFM Inkjetでは、基本的にデザインデータをドラッグ&ドロップするだけでラスターデータを生成でき、画面上で簡単に確認できるようになります。生成したラスターデータは、そのまま編集できるため、修正が発生してもデザインデータから再生成する必要がありません。

また編集を終えたら、そのままインクジェット装置や材料仕様、加工条件に合わせた出力データに調整して出力することができます。(図6)

その他、液滴量を最適化する機能や出力データと元のデータを比較して形状の差異や間引き状況を確認する機能など、さまざまな機能が用意され、試作による手戻りを減らすことができます。

■DFM Inkjetの導入効果

① 描画イメージシミュレーションによる試作回数の削減

② ラスターデータの自動生成による作業工数の削減

③ 専用機能によるデータの最適化&高品質化

④ 効率的なデザインデータの作成

いかがでしたか?プリンテッドエレクトロニクスはこれからますます普及していく技術です。図研はこのような新しい技術にも常にチャレンジしておりますますので、今後の活動にご注目ください。

DFM Inkjetのお問い合わせはコチラ

https://www.zuken.co.jp/contact/

※1:RFID(英: radio frequency identifier)とは、電波を用いてRFタグのデータを非接触で読み書きするシステムです。