後編:製作も運営も学生主体、次代へと受け継がれるモノづくりスピリット

あらためて今回の取材の経緯をご紹介します。図研はこれまで、コンシューマエレクトロニクスや自動車、産業機器などの製造業向けの電気設計システムを提供し、最先端のモノづくりを支援してきました。モノづくりは、人の創造力が源泉です。この源泉に少しでも貢献したい、その想いからかねてよりモノづくりに挑戦する若い学生の支援にも注力してきました。その一環としてこの度、米国のロボットコンテストに参加する学生チーム「RAIJINbotics」を支援することになったのです。

さて、前編でご紹介したように、活動拠点となっているDMM.make AKIBAの中をスタッフの方と共に案内してもらった後、いよいよRAIJINboticsの活動について話を訊くことになりました。対応してくれたのはチームの渉外班、廣田さんと、スポンサーシップの件で最初に連絡をくれた梁(やん)さんでした。

FRCについて

編集局 :ではまず、RAIJINboticsが参加する「FRC」について教えてもらえますか?

廣田さん:FRCは”First Robotics Competition”の略で、FIRST(For Inspiration and Recognition of Science and Technology)という、あの二輪のセグウェイなどを発明した人物が創設したNPO法人が主催しています。高校生が参加できるロボコンとしては世界最大級で、25ヶ国以上から11万人以上が参加しています。年齢別に4つの大会があって、僕たちはその中で高校生が出場する「FIRSTロボティクスコンペティション」に出場します。メンバーは全員中学生、高校生で構成されていて、そこに「メンター」と呼ばれる大人の方の協力があって運営されています。FRCでは毎回、年始早々にその年の大会でのルールが公開されて、そこから大体2ヶ月くらいの短期間でロボットを作っていきます。

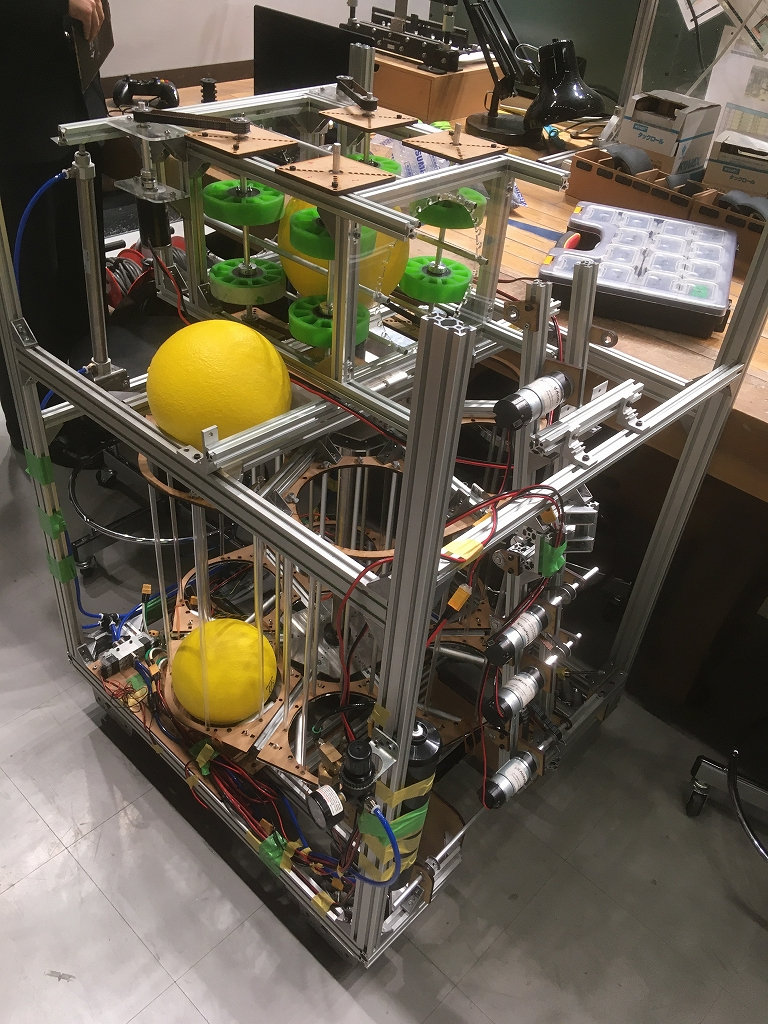

編集局 :さっきStudio内で見せてもらったのが、今回のルールで勝てるように設計したロボットというわけですね。

廣田さん:はい、先ほど見ていただいたように、ボールを飛ばすとか、ボールを吸い込むといった機能があるようなロボットで、重さは50kgくらい、縦・横・高さが各1.5mくらいになります。試合形式は3チーム1グループの団体戦で、面白いんですが当初からチームが判っているわけではなくて、現地に行ってチームを組むことになるんです。やはり、強いチームが「どこと組むか」の主導権を取るような流れになるので、いかに「組んでもらえるようなロボットを作るか」という考え方になります。例えば、サポートに徹するようなロボットを作ることで、実力のあるチームから「君たち、僕らのチームにおいでよ」と誘ってもらうという作戦もあるんです。もちろん、一体でなんでもできてしまうロボットを作るという考え方もあります。

予選は世界各地で開催されているんですが、日本ではあまり広まっていないので(予選の公式化には27チームが必要とのこと)、僕たちはニューヨークの大会に出場することにしました。現在、それに向けてのロボットを製作しているところです(2月取材時点。残念ながらコロナ禍を鑑みRAIJINboticsは3月中旬に大会への出場の見送りを決定。その後、主催者から正式に大会の中止がアナウンスされました)。

RAIJINboticsについて

編集局 :それでは、このチームの成り立ちについて教えてもらえますか?

廣田さん:僕たちは、日本初のFRC出場チームとして2014年に発足しました。当時の名前は「Indigo Ninjas」だったんですが、一昨年に電気を司る神様である「雷神」と「ロボット」を合わせた「RAIJINbotics」に名前を変えました。

活動理念として「科学技術への関心の向上、学生の技術力の向上」を掲げていて、こうした活動を通して、大人の方にもさまざまなことを教えてもらいながら吸収していって、これからの社会に貢献できるような力をつけていければと考えています。また、製作面だけではなく、運営面でもさまざまな企業などとやり取りすることによって、社会の勉強にもなるものと思っています。

編集局 :ちなみに、その活動理念は創始者というか、大人が考えたものなんですか? ずいぶんと立派な内容なので…(一同笑い)。

廣田さん:いえ、そういうわけではなくて、自分たちでこういうふうに目指していけたらなと思って決めました。

では、去年の大会に向けてのことをお話しします。基本的なパーツ、例えば電源周りだったりモーターだったりなんかは大会運営者から送られてきて、それらをベースに作っていきます。

梁さん :あと、必要なものは自分たちで選ぶこともできます、FIRSTから提供されるリストがあって、そこから部材を選んで注文することもできるようになっています。

編集局 :そうなると、どのチームも同じような条件になるってことですかね?

廣田さん:いや、実はそうでもなくて、日本では高専ロボコンが有名ですけど、あちらだと金額の上限が決まってるんですよ。でも、FRCは金額の制限はなくて、スポンサーさんから集められたら集められただけ使えるんです(編集局一同、驚嘆の声)。

日本には、今のところ僕らを含めて3チームしかない(RAIJINbotics、SAKURA Tempesta、BWW)ので、もっと広げて行こうと、FIRSTジャパンと連携してやっています。

編集局 :ちなみに、メンバーはどうやって集まったんですか? プロフィールには、東京と神奈川の中学・高校5校の学生で構成されているとあったんですが。

廣田さん:今の主要メンバーは、去年中3だった各メンバーが高1になってそれぞれの学校で同じようなことをやっていて、それに興味を持った仲間を集めてきたっていう感じです。僕と代表は鎌倉の栄光学園ですが、ここに近いということもあって開成高校(西日暮里なので、秋葉原へのアクセスは非常によい)のメンバーも多いですね。

そこまで学校との関わりは強いわけではなくて、人同士のつながりで仲間が集まっているという感じです。去年のメンバーが結構、受験を控えて続けられなくなってしまったので、今年また新しいメンバーを迎えて活動しています。

編集局 :ちなみに、運営に大人も関わっているんですか?

廣田さん:いえ、運営はあくまで中高生が主体です。

編集局 :もしかして、大会のルールとして大人が関わっちゃいけないとか…

梁さん :いや、そういうことはないんです。ただ、運営の方で大人が関わるとすると、例えば支払いでクレジットカードが必要になった場合に親に建て替えてもらうとか、その程度のことです。一方で製作の方では大人のサポートはあって、メンターとしてRAIJINのOBに結構手伝ってもらっています。チームによってはメンターがかなり強く(運営まで)関わっているところもあるんですけど、僕たちはできるだけ自分たちで主体的にやろうと考えています。

活動について

編集局 :こちらで活動するようになったのはどういう経緯なんでしょう?

廣田さん:去年まではこのような製作場所はなくて、スポンサー様の事務所を土日だけお借りしてやってたんですが、やはり企業様のオフィスなのでできることも限られていました。ですが今年からこちらのスカラーシップに採択いただけて、場所と設備を借りられるので、できることの幅が広がりました。また、ここには技術者の方もいらっしゃるので、いろいろサポートしていただけて助かります。よい環境を与えていただいていると思っています。

編集局 :活動の頻度としてはどれくらいでしょう。メールには毎週火曜・木曜となってましたが。

梁さん :運営班の都合でそのようにお伝えしてたんですが、DMMの施設は毎日使えるようになっているので、製作班はメンバー間でスケジュール調整して、ほぼ毎日誰かしら来てますね。

編集局 :ほぼ部活動ですね。

廣田さん:そうですね。DMMの施設は、確か未成年は22時くらいまで使えることになっているんですが、僕たちは19時くらいまでには帰るようにしています。

編集局 :ちなみに運営班はどんなことをやってるんでしょう?

廣田さん:まずはお金の管理ですね。スポンサー様からお金をいただいたりするわけなので。また、大会で現地に行ったときに、チームを組むにあたって英語でのやり取りが必要になるのでその部分を担当したり、あと大会への登録などの事務作業などを主にやっています。

編集局 :ちなみに、お二人が加入した経緯というのは?

廣田さん:僕の場合は友達がやっていて、「自分はモノづくりはできないかも知れないけど」と言ったんですけど、「運営面で関わってみたら?」と言われたので参加しました。

梁さん :僕の場合は、学校のグループチャットで紹介されてたのを見て、面白そうだなと思って入りました。

編集局 :でも別に、学校で積極的にモノづくりについて教えてもらってるってわけではないんですよね?

梁さん :そうですね、趣味としてやってるメンバーが多いです。自分はプログラミングには興味があったんですけど、友達の中には家に3Dプリンターを持っていてモノを作ってるような人もいます。

編集局 :へぇぇ…。それで、先ほどStudioの方で製作班のメンバーも紹介してもらいましたが、彼のように実際にロボット作りに関わっている人というのは。

廣田さん:平日は2~3人で、休日になると5人とか7人とかですね。

編集局 :それぞれが、どの部分を作る人、というふうに決まってるんですか?

廣田さん:いや、日によって例えば「今日は足回りを作る」となったら、その日に出られるメンバー皆でやる感じです。製作のメインは高1で、高2がちょっとだけいて、あと中2も2名ほどいるので、その子たちは周りがサポートをしてますね。

編集局 :中学生でロボット作りとは、頼もしいですねぇ。

廣田さん:そうですね、これからまさに彼らに背負っていってもらうので。

編集局 :ちなみに、高3になると引退になるんですか?

廣田さん:はい。高校生までしか出られないので。なので、その後は「メンター」として関わっていくことになります。

製作について

編集局 :そういえば、そもそもどうやって図研にアプローチされたんでしょう?

梁さん :スポンサー様は、まずはやはりロボット関連の会社で、ロボット大会にスポンサー実績のあるというポイントで探しています。

編集局 :……あれ、それでどうしてうちなんだろう。

梁さん :確か、学生フォーミュラのスポンサー企業一覧で見たんだったと思います。

編集局 :あぁ、それで!(納得) いやぁ、やっといてよかったなぁあれ(笑)。でも、CADって使ってます?

梁さん :製作班はどこまで使ってるか判らないんですが、設計班はCADを使って自分たちで設計図を完成させてましたね。

編集局 :あ、でも電気系CADは使ってない…? 機構系だけなのかな。

梁さん :あまり詳しくないんですが、恐らくAutoCADだけなんじゃないかと思います。

編集局 :あと、ソフトウェア班というのがあるので、ソフトウェアプログラムは組んでるということですよね。

廣田さん:そうですね、それぞれ学生がやっています。一応、ソフトウェアとハードウェアの部門っていうのは分かれてはいるんですけど、それも結構掛け持ちですね。できる人がやってる、という感じです。ちなみにソフトウェアだと、ここに来なくても自宅でもできますね。

編集局 :ソフトウェアが必要というのは、どこの部分なんですかね? ルールに沿って制御する必要があるから組んでいるんだと思いますが。

廣田さん:あ、それでは今回大会のルールを見てもらいながら説明しましょう。今回『STAR WARS』とコラボレーションしていて、そういう世界観になってるんですよ。。

(しばし動画を観ながら説明を受ける編集局)

編集局 :ルールがすごく複雑ですねぇ…。

廣田さん:そうなんですよ。いろんな機構があって。このシールドジェネレーターっていうのも、2台のロボットがちょうど釣り合うとポイントになるんです(苦笑)。

編集局 :えっ、だって現地で初めて会うチームのロボットですよね?!

廣田さん:はい、だから相手の重さを訊いて、「じゃぁこのへんにぶら下がらないと…」って感じで調整します。

編集局 :へぇぇ…、でもロボットって何十kgもあるんですよねぇ。

廣田さん:なので、ぶら下がってから移動するっていうワザも考えたりします(編集局驚嘆)。

活動にかかる費用、スポンサーシップについて

編集局 :次に活動にかかる費用についてなんですが、こうやって一生懸命スポンサー企業を探すというのは、よりよいパーツを買いたいとかって理由なんでしょうか?

廣田さん:えぇと、部品費もあるんですけど、まず登録費が50万円くらいかかって(編集局絶句)……といっても、最初に送られてくるパーツの費用とかも含まれてるんですが。それと倉庫の費用が多少かかるのと、あとは輸送費ですね。海外にあの重さのものを送るので。

編集局 :すごいお金がかかるんですね……まぁ海外でやるんだしなぁ。あれっ、日本では開催されないんですよね?

廣田さん:そうなんですよ、日本には(前述のように)3チームしかなくて…。なので、日本でももっと広めていくために、大会終了後に3チーム集まってエキシビションマッチを開催しようと考えてるんです。メディアスポンサー様などもいらっしゃるので、そういうところの協力も得ながらどんどん広めていきたいと思います。

編集局 :現在スポンサーは何社くらいなんでしょう?

廣田さん:10~15社程度ですね。

編集局 :ちなみにDMM.make AKIBAさんのスポンサーシップというのは。

廣田さん:DMMさんからは、お金ではなく場所を提供していただいています。ここの施設や設備は基本的に月額制なんですが、それをスカラーシップという形で無償で使わせていただいています。(ここで、活動報告をまとめたパンフレットを見せてもらう)こちらが去年の活動報告になるんですが、こんな感じでハワイ大会に出ました。 それでスポンサーシップについてなんですが、寄付金額に応じてプラチナ、ゴールド…などとなっていて、例えば僕たちが着るウィンドブレーカーに会社のロゴを貼らせてもらったり、またロボット本体に貼ったり、といった形になります。

編集局 :決算報告を見ると、やっぱり年間通して相当お金がかかってるんですね。

廣田さん:はい。僕たちチーム名を変えてしまったために新チームということになってしまって、初期登録費をあらためて取られてしまったり、また今回はハワイからニューヨークに替わっているので輸送費も高くなったり…。

編集局 :なるほど、大変ですねぇ…。ところで、スポンサーさんのラインアップを見たんですけど、やはりモノづくり企業、しかも比較的新しい企業が多いように見受けられますね。

廣田さん:そうですね、あとは学校の地元にあるとか、OBが在席するといった企業様も多いですね。

将来について

編集局 :ちなみにお二人は、将来今のこの活動の経験を活かして、それこそモノづくりに関わっていきたい、といった想いはあるんでしょうか?

梁さん :僕の場合はどちらかというとソフトウェア、プログラミングの方なので、ロボット自体ではないかもしれないんですが、ロボット内部のソフトウェアなどに関われるのであれば関わっていきたいなぁとは思っています。

廣田さん:僕は、それほど「モノづくりが」というわけではないんですが、一つの社会経験としてこういうことを積んで行って、将来に活かせていけたらなと思っています。普通に学校生活を送っていたら、こうやって大人の方とお話しできる機会もないと思いますので、いい経験になっているなと。

さいごに

編集局 :今回はお忙しいところ取材にご協力いただきありがとうございました。当社はモノを作っていないソフトウェアベンダーなので、会社のイメージが捉えにくいところがあって、モノづくりに励む若い人たちを応援することで、そうした世代の方々にも名前を憶えてもらえればと考えています。活動、ぜひ頑張ってくださいね。

【RAIJINbotics近況】

取材に対応してくれた梁さんに、現在のコロナ禍での活動について訊いてみました。

今はDMM.make AKIBAに集まってのロボット製作は休止しており、行えているのはオンラインでのミーティング程度とのこと。しかし、米国大会に向けて製作していたロボットを10月の『Maker Faire Tokyo 2020』に出展する計画を立てているそうです。せっかく作っていたロボットですから、ぜひ動く姿をお披露目する機会が実現するといいですね。